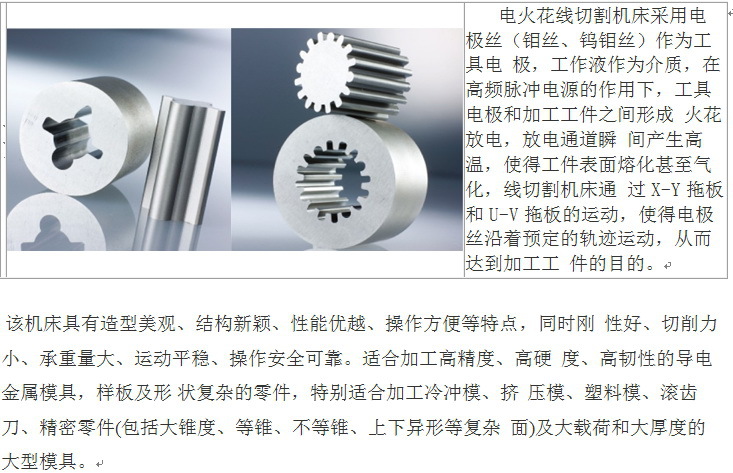

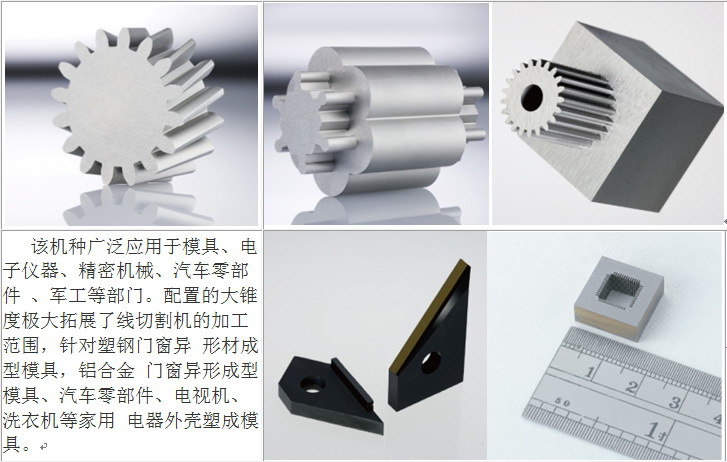

1.快走絲的價格,慢走絲的品質;成熟的工藝、穩定的質量;高科技和高性價比的完美結合;實現模具和精密特硬零件的加工

2.采用慢走絲加工技術及工藝,實現1—7次超厚度多次切割。獨有細微修光脈沖電源,絲耗低、光潔度高。智能無條紋覆蓋功能,切割參數自動調整

3.切割精度≥0.01mm;切割面粗糙度≥1.2μm;最高加工速度每分鐘達180平方毫米

4.床身采用高級樹脂砂澆鑄、兩次高溫退火處理,確保機械精度的恒久不變,且承載力優于國內同類機型

5.整機結構經三維有限元軟件分析,布局合理、機械剛性高。機床各關鍵零部件都經三坐標嚴格檢測,各軸定位精度均用激光干涉儀進行檢測,機床精度得到可靠保證

6. X、Y軸達最大行程時不會偏離托板與床身,避免了因工作臺的失衡而造成的精度偏差,確保大工件的加工精度

7. Z軸為精密絲桿螺母副、精密滑動導軌結構,保持固有的垂直度,大型號機型為電動升降,方便操作使用

8.整機采用精密螺母內循環滾珠絲杠、淬火合金鋼導軌,采用配對精密軸承和精密鎖緊螺母裝配。儲絲筒可實現多級調速,適應不同高度、粗糙度材料的加工。多元化軟件控制,實現自動變速,加工質量質量接近慢走絲

9.高精密導輪組件,高精度、耐磨,有效減小鉬絲抖動,使用壽命更長。(可選配寶石導向器,進一步提高加工精度)

10.驅動器采用恒流源驅動技術步進電機。標配復合工件夾具,適合不同形狀工件多點位置安裝加工

11.運絲系統采用變頻無段變速柔性換向,提高運絲機構壽命,無換向噪音、無沖擊、無火花、無換向雜訊干擾,降低多次切割的表面粗糙度

12.整機采用環保半封閉結構,使冷卻液不會外濺,保持工作環境潔凈

13.可選配手動油泵系統(含調節分油器),保證運絲絲桿和X、Y軸絲桿潤滑油路同時到達,省時省油

智能型KG-XP操作系統:

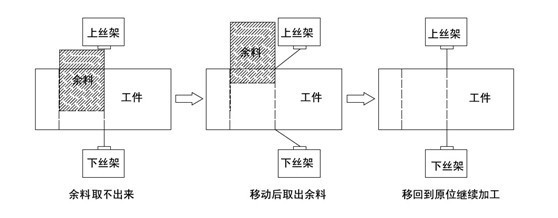

凹模多次加工中的手動處理

模具加工中,通常會調低上線架,以減少鉬絲的抖動,增加鉬絲的張力,得到更高的切削精度和表面光潔度。在凹模的多次加工中,第一遍需要把型腔內的余料全部切掉。這就存在余料取不出來的情況。傳統的做法是記住刻度盤位,解鎖軸電機,手搖工作臺,取出余料后搖回刻度盤原位。由于在解鎖電機和手搖過程中存在很多的人為因素,影響加工精度。

凱光線切割控制器在自動加工過程中,可以在不解鎖電機的情況下,使用手動移軸功能,輸入適當的移動距離,取出余料。再按繼續加工按鈕,工作臺自動回到移動前的位置,繼續加工。大大提高加工精度。

凱光C型精密中走絲線切割機床選用進口直線導軌和進口交流伺服單元。因而和傳統的V型軌道和反應式步進電機相比,具有以下優勢:

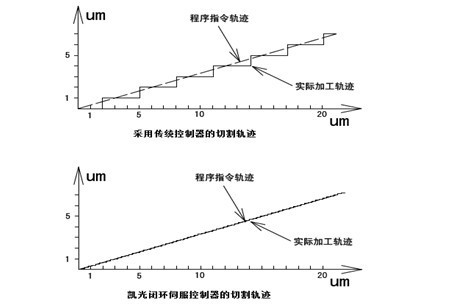

一、更精密的切削精度、更高的切削光潔度

傳統的線切割機床數控執行單元采用反應式步進電機,控制系統具有成本低且簡單容易實現的優點,缺點是加工精度低。凱光C型精密線切割機床選用進口交流伺服單元,實現實時的閉環控制系統,加工軌跡十分平滑,提高了機床的表面光潔度和切割精度。

二、加工效率高

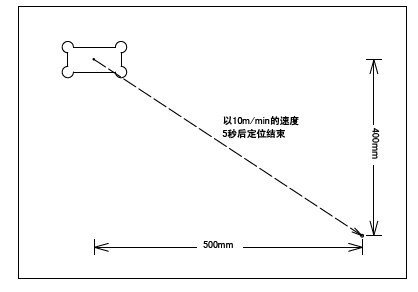

在跳步加工模式下,切割完一段軌跡后,需要將電極絲移動到另一處再加工。步進電機固有的低頻共振和高頻失步的缺點,即使是空走狀態依然只能選擇較低的空走速度。

凱光閉環伺服系統能夠以最大10m/min的速度快速完成精確定位,極大的提高了加工效率。